欢迎光临惠达杰利溢格五金有限公司官网,公司主营:蚀刻加工、腐蚀加工

电话:13332600295 | 网站地图

高州蚀刻加工

有消息称,虽然中国半导体微的刻蚀机已走在世界前列,它仍然继续克服新问题。据悉,中国微半导体已经开始制定一个3纳米制造工艺。

有很多原因,冲压针很容易断裂。它可以是冲孔针本身,或模具的设计缺陷的原因。它也可以是一系列的问题,例如消隐材料等。事实上,不管是什么问题,我们应该解决这个问题。具体的方法类似于每个工厂。国外精密模具一般都是松动,分离板是非常紧张。材料板和模具必须是镶嵌着导向柱和导套。线切割用金属丝缓慢或油切削。阳夹板是在两侧上0.02?0.06毫米,和汽提器是在两侧0.01毫米甚至紧密匹配的。国内的做法有所不同。通常,男性夹板的单方面公差为±5μ,和汽提器的单个侧为0.01mm;使用慢速线的时候,你可以考虑适当提高它。如果打孔针偏移,如果你想使打孔针尽可能短,间隙要适当,导柱应该更大,而模具的导向套之间的差距不应超过一个0.005毫米侧。脱料板的间隙比下模板,通常在两侧0.005毫米和0.02毫米在阳夹板的两侧的小。松点没关系。冲头应该强求不来撞倒,只需用手推入。

17年来,中国微半导体宣布其突破性的在5纳米刻蚀机的生产技术,导致了美国巨头IBM2,这使得中国微半导体完成对技术经理从技术追随者的变化。此外,中国微半导体赢得了台积电等厂商的订单。在这一年,中国微半导体公司工作的1.947十亿人民币的收入,而每个蚀刻机的价格达到2000万元。

三一重工股份有限公司(由三一重工CO。,LTD。制造),是由三一集团于1994年在2014年成立,坚持打破了中国传统的“技术恐惧”自主创新迅速崛起。 2003年7月3日,三一重工上市的A股市场(股票代码:600031); 2011年7月,三一重工被评为世界500强的金融市场之一,通过金融时报在美国的一个$ 21.584十亿市场价值,它是唯一一个至今。在中国机械公司的名单; 2012年1月,三一重工收购“全球混凝土第一品牌”普茨迈斯特(普茨迈斯特,德国)),改变全球产业竞争格局一举。

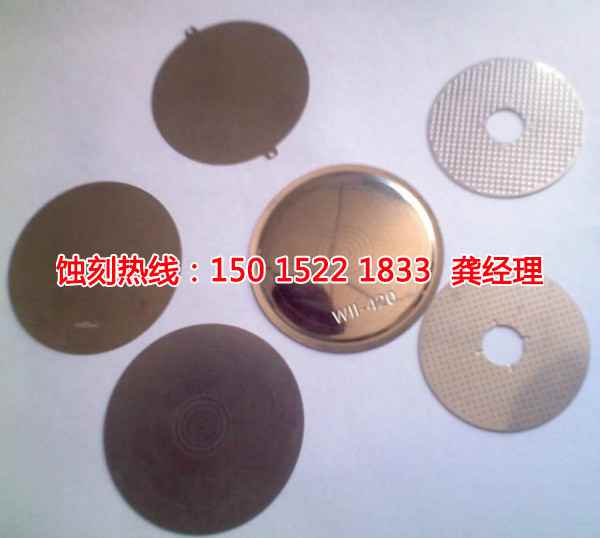

为了蚀刻所需的部件形状,绘制零件和印刷在薄膜(薄膜)通过计算机图形。它包含非透射区域(黑色部分被蚀刻)和透射区域(透明色豁免蚀刻部)。

公司优秀的企业文化状态:专业蚀刻精密零件制造企业使命:致力于提供高端精密蚀刻金属零件和全面的解决方案,有利于核心要素和客户的产品竞争力。企业价值观:质量是生命,服务是灵魂。在半导体制造工业中,精细尺寸图案在蚀刻技术制剂以形成集成电路器件结构中。在蚀刻工艺,湿法蚀刻使用一些特定的化学试剂,以部分分解膜进行蚀刻,并转换成可溶性化合物。水相达到蚀刻的目的。就像使用氢氟酸作为主要蚀刻溶液来在硅晶片上选择性地蚀刻薄膜时,氟化铵用作缓冲以维持蚀刻速度,并与按比例氢氟酸混合。与此同时,被添加一些有机添加剂或添加剂以改善润湿性。表面活性剂。蚀刻完成后,将产生大量的蚀刻废液水。此废水含有氟硅酸,氟化铵和有机物质。如果不经处理直接排放,会破坏水环境,甚至危害地下水和饮用水源。进而影响人体健康。

根据客户的不同烫印材料,它可分为两种治疗方法。该材料不包含不干胶通常可以热处理。除了热处理以增加硬度,该材料还需要与特氟隆被电镀。 Longneng防止冲切产品粘附于模具,但由于特殊处理,特氟隆电镀不会影响模具的清晰度。主管的印章的检验报告后,可以将模具包装和运输。

蚀刻金属的用途:(1)去毛刺。冲压或不锈钢加工后,有端面或角部,这不仅影响产品的外观,而且还影响所使用的机器。如果使用机械抛光或手工去毛刺,不仅工作效率低,但它不能满足四舍五入设计要求。特殊化学抛光或电化学抛光液用于腐蚀毛刺而不损坏表面光洁度,甚至提高了表面光洁度。这是表面处理和加工的组合。

生产三维热弯曲玻璃的主要经历以下过程:玻璃热弯曲真空预热和预压高温和高压和其它过程。其中,热弯曲模具的选择和热弯工艺的操作是三维玻璃过程的焦点。有三种主要类型的热弯曲模具:特征是,它很容易保证玻璃的曲率与所述球形表面相一致时,玻璃不会过度弯曲,以及用于操作者的要求并不高。的缺点是,在模具制造成本高和生产周期长。在热弯曲烧制过程中,模具吸收更多的热量,并且使温度上升缓慢,它在烧制过程中易在玻璃表面上造成点蚀。中空模具在热弯曲焙烧过程吸收较少热量,并且玻璃的中间由弹簧在烧制过程中支撑,并且将有该产品的表面上没有点蚀。使用这种类型的模具,需要热弯更高的技术要求。

材料厚度:材料厚度确定必须使用的工艺。该蚀刻工艺可以解决制作小孔的直径为0.08mm,0.1mm时,0.15毫米,和0.2至0.3mm的问题。的主要应用是:蚀刻过程。此过程可以有效地匹配用于解决在不锈钢小孔问题的材料的厚度。特别是对于一些小的孔,这是密集的,并且需要高耐受性,也有独特的治疗方法。是否已处理的不锈钢孔有洞,它们的直径和孔的均匀性都非常好。当这样的密集或稀疏针孔产品需要大量生产中,蚀刻工艺也能积极响应。

这种类型的不锈钢是从不锈钢蚀刻过程中的不同,但总的过程如下:不锈钢侵蚀→脱脂→水洗→蚀刻→水洗→干燥→丝网印刷→数千干燥→在水中浸渍2? 3分钟→蚀刻图案文本→水洗→脱墨→水洗→酸洗→水洗→电解抛光→水洗→染色或电镀→清洗→热水洗→干燥度→软布投掷(光泽)灯→喷涂透明涂料→干燥→检验→包装废弃物。