欢迎光临惠达杰利溢格五金有限公司官网,公司主营:蚀刻加工、腐蚀加工

电话:13332600295 | 网站地图

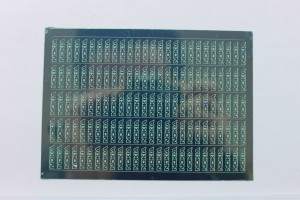

蚀刻主要分为正面和背面阶段。前级一般为硅和硅化合物的蚀刻,后阶段主要是金属和电介质的蚀刻。

对于0.1毫米材料,特别要注意在预蚀刻过程中,如涂覆和印刷,这是因为材料的尺寸也影响产品的最终质量。该材料的尺寸越大,越容易变形。如果材料的尺寸太小,它可能会卡在机器中。

对于小的扁平工件,丝网印刷,可直接使用,以完成涂层的方法,但对于大的地区,不能被丝网印刷只能直接涂覆并在工件的表面上显影的产品。该油过滤器是由不锈钢蚀刻过程,这是一个相对耐久的过滤材料。油过滤器的功能是过滤在油提取过程中的污泥,这是在石油工业中不可缺少的产品。在正常情况下,单井和正常生产,必须输入到一个集中的生产工具中转站,然后运到新井。不锈钢油过滤器具有以下性能特点:

蚀刻过程:处理直到铸造或浸渍药物与药物接触,使得仅露出部分溶解,并在露出的模具中取出。所使用的溶液是酸性水溶液,并且将浓度稀释至可控范围。浓度越厚,温度越高,越快蚀刻速度和较长的蚀刻溶液和处理过的表面,更大的蚀刻量。当药物被蚀刻,并加入到整个模具时,药物之间的接触时间以水洗涤,然后中和用碱性水溶液和最后完全干燥。腐蚀完毕之后,模具无法发货。用于掩蔽操作的涂层或带必须被去除,并且蚀刻应检查均匀性。例如,蚀刻导致必须修理不平坦的焊接或模具材料。如有必要,从涂覆的图案除去的蚀刻表面,只留下未处理的表面作为掩模,然后执行光刻或酸洗操作,或执行喷砂使被腐蚀的表面均匀且有光泽。

在紫铜的微量杂质对铜的导电和导热性造成严重影响。其中,钛,磷,铁,硅等显著降低导电性,而镉,锌等的影响不大。氧,硫,硒,碲等具有在铜小的固体溶解度,并能与铜,其具有对导电性的影响很小脆性化合物形成,但是可以减少处理的可塑性。当普通红铜在含氢气或一氧化碳,氢或一氧化碳的还原性气氛中加热很容易降低到在晶界氧化亚铜(氧化亚铜)的相互作用时,可产生高压水蒸汽或二氧化碳气体,这可以破解铜。这种现象通常被称为铜的“氢病”。氧气是有害的铜的可焊性。铋或铅和铜形成低熔点共晶,这使得铜热和变脆;并且当脆性铋分布在薄膜的晶界,这也使得铜冷而脆。磷能显著降低铜的导电性,但它可以增加铜液的流动性,提高可焊性。铅,碲,硫等的适当量可以提高切削性。退火的铜板材的室温拉伸强度为22-25千克力/平方毫米,并且伸长率为45-50?和布氏硬度(HB)是35?45。

中国微半导体的刻蚀机技术的突破给了我们更大的鼓励,而且还采取了对中国芯片的发展又向前迈出了一步,因为高端芯片先进的蚀刻机是不可缺少的一部分。

在蚀刻过程中,存在除了整体蚀刻方法没有防腐蚀处理。我们一定要注意防腐蚀层,也就是我们常说的下侧腐蚀“蔓延”。底切的大小直接相关的图案的准确度和蚀刻线的极限尺寸。一般地,抗腐蚀层下的横向蚀刻宽度A被称为侧蚀刻量。侧蚀刻量A的蚀刻深度H之比的蚀刻速率F侧:

取出后,如果需要高亮度,可以停止抛光,然后停止染色。为了避免变色和改善染色后的耐磨损性和耐腐蚀性,该清漆可喷涂。有些金属具有良好的耐腐蚀性和不染色,并且还可以与不透明颜料根据实际需要进行彩绘。

可以理解的是在芯片的整个制造工艺极其复杂,包括晶片切割,涂覆,光刻,蚀刻,掺杂,测试等工序。腐蚀是唯一一个在整个复杂的过程的过程。从技术的角度来看,R&d光刻机是最困难的,和蚀刻机的难度相对较低。现在蚀刻机的精度水平远远超过了光刻机的,所以现在的芯片是最大的问题并不在蚀刻精度,但在光刻精度,换句话说,芯片制造的技术水平所决定光刻机。

干法蚀刻也是目前主流的蚀刻技术,该技术是由等离子体干法蚀刻为主。光刻仅使图案上的光刻胶,但在硅晶片上没有图案,所以干蚀刻等离子体用于蚀刻硅晶片。